10 Dec. 2025

當我們談論軍用觸控面板時,許多人會想到防刮、防爆等硬派規格。但真正的戰場考驗,遠比這複雜得多。這是一場關於材料科學、結構設計、電磁相容性與韌體演算法的系統性挑戰。任何看似強大的硬體規格,都必須放在 MIL-STD-810H(環境工程)與 MIL-STD-461G(電磁干擾/相容性)的嚴格框架下,用實際的測試方法、程序與合格標準來檢驗。

我們的核心優勢在於

深厚的產業設計經驗、穩健的量產製程、精密的貼合技術與全面的檢測能力,打造出一個完全透明、可被稽核的規格與證據鏈。

設計基礎:材料與結構的真實考量

一切都始於結構與材料的正確選擇。軍用面板的前蓋,我們依不同規格要求,選擇從0.7~10.0毫米的蓋板玻璃 , 搭配機構硬體設計在強度與重量之間取得最佳平衡。更重要的是表面處理。AG(抗眩光)、AR(抗反射)與 AF(防污)等多層鍍膜的精準配方,直接決定了螢幕在烈日下的可視性、觸控後的指紋殘留,以及清潔的難易度。

我們回到可量測的實際指標:

使用分光光譜儀控制透過率、霧度與反射率範圍,以前蓋的表面壓縮應力與強化深度(CS/DOL)描述抗裂韌性。若客戶指定落球或 IK防護等級,在規格書中明確定義治具與合格條件。這些,萬達現有的檢測設備都能量化並留存記錄。

前蓋材料與表面處理規格

| 項目 | 規格 | 檢測方法 | 萬達能力 |

|---|---|---|---|

| 前蓋厚度 | 0.7~10.0 mm | 落球測試 ( IK x ) | ✓ |

| 材質 | 化學、物理強化 | CS / DOL/GASP / SCALP | ✓ |

| AG 抗眩光 | 透過率控制 | 分光光譜儀 | ✓ |

| AR 抗反射 | 反射率範圍 | 分光光譜儀 | ✓ |

| AF 防污 | 表面張力控制 | 水滴角量測儀 | ✓ |

感測結構:任務導向的技術選型

我們提供兩大主軸技術,對應不同應用場域。

投射式電容(PCAP)

可建構 G+G 或 G+F+F 方案,提供多指操作、精細手勢與優良觸控體驗。在軍用的手套、濕手、雨滴等干擾場景,韌體策略變得關鍵。

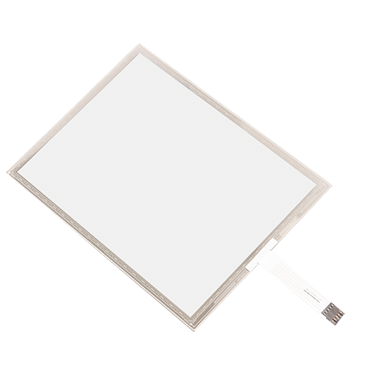

五線式電阻(RTP)

在油污、濕潤與電磁雜訊場景有天然優勢,萬達五線電阻採用高溫燒結(接近 500°C)於 ITO 玻璃的工藝,長期線性一致性與寬溫穩定性更有保障。

類比矩陣電阻式 ( AMR )

具備PCAP多點觸控及RTP的高耐候抗干擾特性,可滿足大多數應用環境需求。

如何選擇?我們的建議是

- 當你的設備需要精密的圖形化使用者介面(GUI)與多指手勢操作時,投射式電容 PCAP 、類比矩陣電阻式 AMR 是評選項目。

- 當你的設備必須在極端濕污、強電磁干擾環境下,或操作者常態性佩戴厚手套時,五線式電阻 RTP 將提供更穩健、更可預測的表現。

- 當上述兩種條件並存時,類比矩陣電阻式 AMR將會是首選方案。

觸控技術的戰略選擇

| 技術類型 | 投射式電容 (PCAP) | 五線電阻 (RTP) | 多點電阻(AMR) |

|---|---|---|---|

| 構造方案 | G+G / G+F+F | 高溫燒結 ITO 玻璃 | F+G / F+F+G |

| 操作特性 | 流暢多指操作、精細手勢 | 單點精準觸控 | 多指操作、精細手勢 |

| 最佳應用場景 | 精密的圖形化 UI 介面 | 極端嚴苛環境 (油、水、電磁干擾) |

前述兩應用場景皆適合 |

| 干擾抗性 | 手套/濕手操作需深度韌體優化 | 天然抵抗油污/濕潤/雜訊 | 前述兩應用場景皆適合 |

| 溫度穩定性 | 良好 | 極優 (得益於近 500°C 的燒結工藝) |

良好 |

| 電磁抗性 | 部份規格可透過特殊的遮蔽與濾波設計 | 天然優勢 | 天然優勢 |

光學貼合:一場關於清晰度、耐用性與維修性的精準取捨

OCA(膠片型)、OCR(液態膠)與 Air Gap(框貼,保留空氣層)三種工法,對陽光可視、反射率、抗震與維修性各有取捨。軍用戶外常見高亮 LCD(1000–1500 nits 級)配合 AR/AG 與全貼合以壓低表面反射與改善對比。但在鹽霧、溫循與紫外線曝曬下,光學界面可能發生黃化、起泡與黏結界面老化。

萬達的優勢在於具備多元貼合製程與材料庫,能依據 Method 509.6(鹽霧)、溫循/濕熱(Method 501.7/502.7/507.6)設計驗證條件,先做材料級與模組級預試,再與客戶定義整機試驗。此外,我們的雷射雕刻能力(線寬 45 μm、線距 35 μm)讓導電圖形在窄邊框結構與小型化模組設計上具備更高自由度,特別適合軍用應用中對精度與穩定性的高需求。

三種貼合工法的戰略比較

| 貼合方式 | OCA膠片型 | OCR液態膠 | Air Gap框貼 |

|---|---|---|---|

| 陽光可視性 | 優 | 優 | 良 |

| 反射率 | 低 | 低 | 中 |

| 抗震性 | 良 | 優 | 中 |

| 維修性 | 難 | 中 | 易 |

| 適用LCD亮度 | 1000-1500 nits | 1000-1500 nits | <1000 nits |

環境試驗:從條款到實際執行的完整方法

談到環境試驗,MIL-STD-810H 是最常被引用的標準,重點在於明確定義測試方法。對於各項環境測試,我們都有明確的方法定義。

高/低溫運作與儲存(Method 501.7/502.7)需要寫清溫度上限與下限,還要定義 LCD 等級、背光散熱條件與通電狀態。濕度(Method 507.6)對應循環曲線與持續時間。鹽霧(Method 509.6)涉及材料選型與鍍層耐蝕策略。砂塵(Method 510.7)關係到子模組邊緣密封、整機濾網與通氣設計。振動/衝擊(Method 514.8/516.8)則需要固持策略、避共振分析與治具定義。

萬達能提供完整的測試計畫,把方法、程序、類別、治具與合格判據寫清楚。在沒有正式第三方報告前,先以內部量測記錄作為初審憑證。同時誠實揭示邊界條件,包括尺寸範圍、前蓋厚度、貼合方式、控制器型號、背光功耗與散熱前提。

MIL-STD-810H環境測試項目

| 測試項目 | 標準方法 | 測試內容 | 萬達檢測能力 |

|---|---|---|---|

| 高/低溫 | Method 501.7/502.7 | 溫度上下限、LCD等級 | ✓ |

| 濕度 | Method 507.6 | 循環曲線、持續時間 | ✓ |

| 鹽霧 | Method 509.6 | 材料耐蝕、鍍層策略 | ✓ |

| 砂塵 | Method 510.7 | 密封設計、濾網通氣 | ✓ |

| 振動/衝擊 | Method 514.8/516.8 | 固持策略、避共振 | ✓ |

EMI/EMC:系統性的電磁相容設計

MIL-STD-461G 的核心精神是:在預期電磁環境中,設備能否正常運作且不造成他人困擾。對面板及觸控模組而言,常見會涉及 CE102(電源端傳導發射)、RE102(整體輻射發射)、CS114/CS115/CS116(對線束的傳導抗擾)、RS103(輻射抗擾)、CS118(ESD)等測試項目。

萬達在模組設計階段就納入遮蔽層堆疊、邊框接地設計、FPC 配線與濾波拓撲,並提供對應的 EMITP(測試程序)草案、EMITR(報告範本)與預測試方案,縮短整機整合時的反覆調試成本。

品質與追溯:軍工採購的核心命脈

在戶外或惡劣天候下,雨滴、水膜的覆蓋,或是操作者配戴厚手套,都會干擾觸控的準確性。針對此問題,投射式電容(PCAP)觸控技術可透過韌體演算法與控制器參數優化來克服;而在部分極端環境下,電阻式(RTP)觸控技術則能提供更為穩健可靠的操作體驗。軍用載具或設備在高震動、高衝擊的環境下運作是常態,對策在使用強化固持的螺柱、墊片、點膠,以及支撐結構設計,確保產品的長期耐用性。

誠實劃出邊界:專業,始於避免過度承諾

真正的專業,不僅在於知道自己能做什麼,更在於清楚知道自己的「邊界」在哪裡。過度承諾是專案失敗的根源。

IP 防水防塵等級

「我們的子模組提供可靠的密封結構與墊材設計,能支援您的整機達成 IP65/66/67 的設計目標,但最終等級需以您的整機測試結果為準。」較不會宣稱「我們的面板是 IP65」。

EMP(電磁脈衝)防護

「我們的面板可以配合您的系統進行遮蔽與低發射設計,以提升整體平台的抗 EMP 能力。」較不會宣稱我們提供「抗 EMP 面板」,因為這是一個系統級的課題。

任何通過某某條款與等級的宣示,都應該以專案的正式測試計畫與最終測試報告為唯一依據。

方法、前提、證據——這就是萬達光電的軍工制勝之道

一個沒有前提與方法的數字,是沒有意義的。

能在砂塵環境下運作 300 小時,性能只衰減 10%——

是在什麼樣的砂塵濃度下?風速多少?判斷衰減的標準又是什麼?

在 100 V/m 的電場下仍有 98.5% 的觸控準確率——

測試的頻率範圍是什麼?觸控點位的定義是什麼?

萬達光電的核心能力,正是一種深植於骨髓的工程方法論:

方法 (Method)

我們擁有高溫燒結的電阻式觸控工藝、精密雷射雕刻的導電結構、多元化的光學貼合量產能力,並能用 MIL-STD 的專業語言,為你重構驗證路線圖。

前提 (Premise)

我們擁有符合高標準的潔淨室與 ESD 靜電防護產線體系,以及一整套完整的可靠度量測與檢測設備,並堅持明確定義所有技術的邊界條件。

證據 (Evidence)

我們能在專案初期,就提供一份可被審閱、可被執行的技術承諾與測試計畫;在專案後期,又能將其無縫過渡到正式的測試報告與第三方證書,形成一個完整的驗證閉環。

這就是軍工級觸控解決方案應有的專業態度,也是萬達光電能夠穩健交付、贏得客戶長期信賴的終極信心保證。

軍用觸控面板關鍵技術問答

1. 軍用觸控面板的核心挑戰有哪些?萬達光電如何應對?

挑戰:包括材料科學(防刮、防爆、耐候性)、結構設計(機械可靠性)、電磁相容性(EMI/EMC)、韌體演算法(觸控精準度)及品質管控(可追溯性)。

萬達光電優勢:採用化學強化鋁矽玻璃、精密貼合技術、符合 MIL-STD-461G 的 EMI/EMC 設計、穩健量產製程及全面檢測能力,確保產品穩定性與一致性。

2. 軍用觸控面板的材料與表面處理有何特殊要求?

要求:IK7以上的衝擊條件是基本,搭配機構設計選定前蓋板玻璃 , 並採用抗眩光(AG)、抗反射(AR)及防污(AF)多層鍍膜以提升陽光可視性和耐用性。

萬達光電能力:透過分光光譜儀控制透光率、霧度及反射率,並以壓縮應力測試檢測抗裂韌性,確保材質與性能達標。

3. 觸控技術(PCAP vs RTP vs AMR )如何選擇應用場景?

PCAP:適用於精密 UI 和多指操作場景,但需韌體優化以應對手套、濕手或雨滴干擾。

RTP:適合油污、濕潤及高電磁雜訊環境,萬達採用高溫燒結 ITO 工藝,具備優異的長期穩定性與耐用性。

AMR : 當前述的操作需求與應用環境共存時, 選用AMR 產品可以避免不良的使用體驗。

4. 光學貼合對軍用面板有何影響?萬達光電提供哪些選擇?

影響:貼合影響陽光可視性、抗震性及維修性。OCA、OCR 與 Air Gap 各有優劣。

萬達光電:針對高亮 LCD(1000–1500 nits),採用 AR/AG 堆疊全貼合以改善對比與降低反射,並進行鹽霧、溫循等老化測試驗證。

5. MIL-STD-810H 環境測試如何執行?

測試項目:包括高/低溫(Method 501.7/502.7)、濕度(507.6)、鹽霧(509.6)、砂塵(510.7)、振動/衝擊(514.8/516.8)。

萬達光電提供完整測試計畫,內部量測記錄作為初審憑證,並誠實揭示邊界條件以取得客戶信任。

6. 軍工採購對品質與追溯有何要求?萬達光電如何滿足?

要求:來料追溯、序號與批次管理、PCN/EOL 管理及 RoHS/REACH 符合性聲明。

萬達光電實踐:通過 ISO 9000、ISO 14001、TS16949 認證,並利用雷射共軛焦顯微鏡、鹽霧測試等設備生成可追溯量測報表,確保品質與文件完整性。

如需了解更多技術細節及客製化方案

歡迎聯繫萬達光電

我們的專業團隊將為您提供最精準的支援與服務